发布时间:2021-06-24 来源:乃氏新材料

我国畜牧养殖业中的饲料成本已经占到养殖成本的 70%,亟待通过技术手段降低饲料和饲养成本。而在饲料生产过程中,约有 60% 的饲料原料需要粉碎处理,同时粉碎能耗占全厂总动力能耗的30% 以上,因此若能优化粉碎工艺以提高粉碎效率,在同等能耗下将获得十分显著的经济效益。粉碎是饲料加工的重要工序之一,一方面为后续的配料、混合和制粒加工提供条件;另一方面,饲料的粉碎粒度对饲料消化利用率、动物生产性能和动物胃肠道健康均有显著影响[1]。影响粉碎效率的因素主要有原料特性、粉碎细度和粉碎设备及工艺配置等。饲料干物质、氮和总能的消化率及动物的生产性能,受原料种类、原料粒度、原料粉碎均匀度、粒形特征等的影响[2]。因此随着饲料工业中饲料原料资源的不断扩大,对原料粉碎技术的要求也越来越高,既要保证不同种类原料粉碎粒度、粉碎均匀度等粉碎产品质量,又要控制粉碎能耗、提高粉碎效率。不同原料的粉碎特性差异较大,例如饲料原料尺寸、硬度和水分、粗纤维、脂肪等营养成分含量均会对其造成影响[3]。不同饲料原料的粉碎特性不尽相同,使用粉碎硬度指数等指标以表征不同原料的粉碎特性,研究原料粉碎特性的差异性,可有针对性的调整粉碎工艺参数。

不同粉碎工艺技术配置(如粉碎机类型、一次和二次粉碎工艺)对饲料原料的粉碎粒度、粒形特征均有显著影响,通过研究不同粉碎工艺和设备,可为提高粉碎效率提供新的思路和方法。饲料加工工艺按粉碎和配料的先后顺序不同,分为“先粉后配”和“先配后粉”工艺[4]。“先粉后配”,即将不同种类原料分别储存在待粉碎仓,通过粉碎和输送使粉碎后的物料进入配料仓进而配料混合,粉碎过程为单一品种原料粉碎;而“先配后粉”,则是将原有原料直接贮存在配料仓中,根据配方配料后再按批次粉碎混合,粉碎过程为多品种原料组合粉碎。粉碎设备同样具有多种形式,如鲨鱼式粉碎机、锤片式粉碎机和对辊式粉碎机等[5]。目前的研究大多集中于不同粉碎工艺和设备对粉碎粒度的影响,较少研究能耗的差异[6-7]。而且利用饲料原料的硬度指数以表征粉碎能耗差异的研究同样鲜见报道。

综上所述,一方面,本论文在实验室条件下,采用万能粉碎机对玉米、小麦、大麦、高粱 4 种饲料原料进行粉碎处理,比较饲料原料粉碎特性的差异性,分析粉碎机筛片孔径对粉碎粒度、均匀度及粒度分布规律的影响,并使用粉碎硬度指数表征原料的粉碎难易程度;另一方面,在实际生产条件下,比较研究现有粉碎工艺和设备对粉碎能耗、粉碎料损和粉碎产能的影响,提出粉碎工艺配置的优化方案。本研究从饲料原料高效利用实际问题出发,以适度粉碎工艺为切入点,运用工艺技术手段实现降本增产提质增效,以期为饲料粉碎工艺的设计及优化提供参考。

1 材料与方法1.1 试验材料试验选用玉米、小麦、大麦、高粱共4种主要饲料原料,水分含量均在 11%~12%(湿基含水率)安全水分内。

1.2 试验仪器15B型万能粉碎机(江阴市宏达粉体设备有限公司生产),配有 Φ1.5、Φ2.0 mm 和 Φ2.5 mm 孔径筛片,配 套 动 力 :2.2 kW,生 产 能 力 :30~100 kg / h;Octa gon200 型数显筛分仪(英国 Endecotts 公司制造);ISO3310不锈钢标准筛(英国Endecotts公司制造);XT三相四线电子式有功电能表(浙江欣拓新能源有限公司制造,精度:0.01 kWh);AL204 分析天平(梅特勒-托利多仪器有限公司制造);JYDX 硬度指数测定仪(上海,赛霸公司);电热恒温鼓风干燥箱(上海,精宏实验设备有限公司生产)。

1.3 试验方法1.3.1 粉碎能耗测定粉碎机空载运转功率的测定。分别在物料粉碎试验开始前及所有物料粉碎试验结束后,启动粉碎机空载运转5 min,并记录空载运转的电能消耗,将电能消耗与空载运行时间的比值作为粉碎机空载运转的功率,即单位时间内粉碎机空载运转所耗电能值。取前后两次测量结果的平均值作为粉碎机空载运转功率p的最终值。

粉碎能耗的测定。将粉碎机喂料口开度调整至固定位置,保证粉碎中各组样品的喂料速度一致。粉碎开始前记录电能表示数,投入物料同时开启计时器计时,在粉碎机出料口收集粉碎样品,待原料粉碎完毕按停计时器,记录粉碎时间和粉碎后电能表示数,按下式(1)计算粉碎能耗[8]。

W = 500 × [(EA- EB) - pT ] (1)式中:W——组合粉碎能耗(kWh/t);EA——粉碎后电能表示数(kWh);EB——粉碎前电能表示数(kWh);p——粉碎机空载运转功率(kWh/min);T——粉碎时间(min)。

1.3.2 粉碎粒径及均匀度测定万能粉碎机依次换装 Φ1.5、Φ2.0、Φ2.5 mm 孔径筛片,分别对玉米、小麦、大麦、高粱 4 种饲料原料进行粉碎,共得到 12 份粉碎样品用以进行粉碎粒径及均匀度测定。

粉碎后的样品采用 ANSI/ASAE S319.4-2008 标准中的 14 层筛法进行粉碎粒径及均匀度的测定,具体操作如下:将标准筛清理后称重记录筛体初重,筛层从上至下按筛网筛孔由大到小的顺序排列好 14层标准筛,然后称取100 g样品放入最上层筛中,固定筛层于筛分仪上,开启筛分仪振动 15 min,逐级取下层筛对每一层筛重新称重记录筛体末重。按式(2)计算粉碎样品的平均粒径。

dgw=log-1é êêêêêêù úúúúú∑i = 1 ún(Wi log ) -di∑i = 1n Wi(2)式中:dgw——颗粒的几何平均粒径(mm);di——第i层筛的标称筛孔尺寸(mm);Wi——第i层筛上样品的质量(g);n——筛层的数量。

样品的粉碎均匀度可由粒度分布的几何标准差充分反映,按式(3)计算几何标准差。

Slog=é êêêêêêù úúúúú∑i = 1 ún Wi log-di- log dgw∑i = 1n Wi12(3)式中:Slog为粒度分布的几何标准差,为无量纲量,其余字母含义均与公式(2)中相同。

1.3.3 粉碎硬度指数测定试验时,准确称取饲料原料25 g。打开硬度测定仪端盖,将粉碎系统转子的一个型腔(两刀之间的凹部)向上对准进料口,关闭并锁好端盖。打开进料斗盖,将称取好的样品全部倒入进料斗中,关闭进料斗盖。开启测定仪,样品粉碎50 s后,自动停机。待仪器停稳后打开端盖,小心将接料斗、筛网系统一起取出,将筛网上的留存物清扫干净。清扫中要防止筛网系统与接料斗分离,以免筛网上的留存物掉入接料斗中。

连同接料斗、筛网系统一起称量筛下物。仪器配备有称量计算系统,称量后按(4)公式计算硬度指数值(HI)。

HI = 100 - m1 ×10025- k1 × (12 - w) - k2 × (25 - t) (4)式中:HI——样品校正至水分 12%,环境温度 25 ℃时的硬度指数;m1——粉碎后通过筛网的样品质量;w——样品的水分含量;t——环境温度;k1——水分校正系数;k2——温度校正系数。

1.3.4 粉碎料损及产能测定通过对山西某饲料厂的生产现场调研,并比对工艺流程图和设备清单,统计粉碎工段的工艺配置和粉碎设备,本试验中所用设备配置情况,见表1。

试验中,分别使用 2 种粉碎工艺粉碎玉米,粉碎能耗(E)、粉碎料损(m)和粉碎产能(W)数据按(5)~(7)式计算。

m =w1- w2w1(5)式中:m——料损(%);w1——粉碎前玉米原料的湿基含水率(%);w2——粉碎后玉米粉料的湿基含水率(%)。

此处含水率按照 GB / T 10362—2008 测定,即130 ℃烘干法。

W =M T(6)式中:W——粉碎机产能(t/h);M——玉米原料的重量(t);T——粉碎时间(h)。

E =3UI cosφW (7)式中:E——粉碎机能耗(kWh/t);U——粉碎机工作电压;I——工作电流;cosφ——功率因数,取0.75。

1.4 数据处理采用 SPSS 22.0 对试验结果进行方差分析,采用Origin 9.1进行作图。

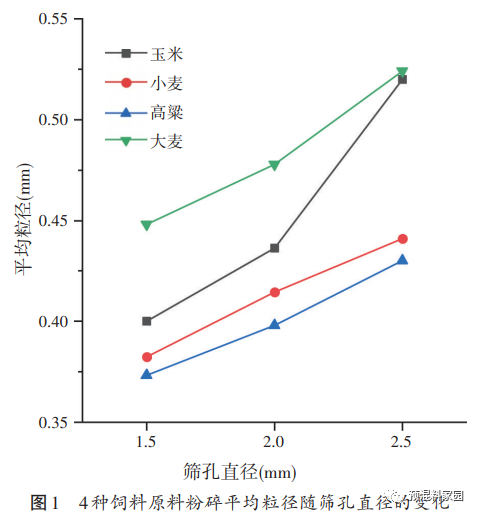

2 结果与分析2.1 不同饲料原料粉碎特性的差异性2.1.1 筛孔直径对平均粒径及粉碎均匀性的影响饲料的粉碎粒径和均匀度通常用几何平均粒径和粒度几何标准差表示。粉碎机的筛片孔径、筛片厚度、开孔率等都是影响粉碎粒径的因素,而筛片孔径大小对粉碎粒径的影响最大。有研究表明,大麦粉碎的几何平均粒径受筛片孔径显著影响,粉碎玉米的几何平均粒径随着粉碎机筛片孔径的增大线性增加,饲料原料粉碎的几何平均粒径随筛片孔径的增加而增加。本研究中,玉米、小麦、大麦、高粱 4 种饲料原料的几何平均粒径均随筛片孔径的增大而增加,与现有研究结论一致[9-10]。4 种饲料原料在 3 种筛孔直径下的平均粒径变化规律如图 1 所示,4 种原料均呈现出相同的规律,即粉碎样品平均粒径随筛孔直径的增加而增加。当筛孔直径由 1.5 mm 增加到 2.5 mm时 ,玉 米 的 粉 碎 平 均 粒 径 由 400.10 μm 增 加 到520.00 μm,小麦的粉碎平均粒径由 382.36 μm增加到 441.02 μm,高粱的粉碎平均粒径由 373.36 μm 增加到 430.00 μm,大麦的粉碎平均粒径由 448.23 μm增加到523.98 μm。由表2可见,4种饲料原料的粉碎样品平均粒径均受粉碎机筛孔直径显著影响(P

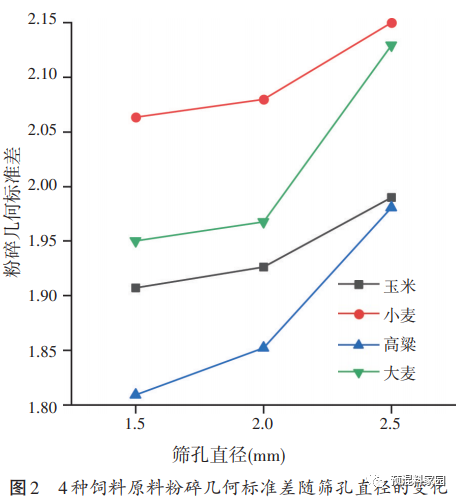

粉碎样品平均粒径的几何标准差可以充分反映能量饲料粉碎均匀度。所谓几何标准差,就是粉碎样品中不同粒径粒子的离散程度,几何标准差越小,粉碎样品各筛层上的粒子粒径越集中于几何平均粒径,均匀度越好。粉碎样品粒度的几何标准差变化规律见图 2,当筛孔直径由 1.5 mm 增加至 2.5 mm 时,玉米粉碎平均粒径的几何标准差由 1.91 增加到 1.99,小麦粉碎几何标准差由 2.06 增加到 2.15,高粱粉碎几何标准差由 1.81 增加到 1.98,大麦粉碎几何标准差由 1.95 增加到 2.13。由表 3 可见,筛孔直径对玉米、大麦、高粱、小麦的几何标准差有显著影响(P

同一筛片孔径下,不同饲料原料的几何标准差显著不同(P

饲料的粉碎加工中,以获得使动物对饲料具有最大利用率且不影响动物健康、经济上又合算的最佳粉碎粒度为目标[11]。研究表明,筛片孔径对粉碎能耗和生产效率有显著影响,当锤片粉碎机筛孔由Φ3.2 mm增加到Φ6.4 mm,粉碎玉米的能耗降低13.6%、生产效率提高11.1%,当筛片孔径由Φ2.5 mm增加到Φ3.2 mm,粉碎小麦的能耗降低 24.9%、生产效率提高 34.2%[4]。

因此,在粉碎不同饲料时,应更换不同孔径的粉碎机筛片,以达到饲料的最佳粉碎粒度,并降低粉碎能耗、提高生产效率。在粉碎加工中通常对饲料的平均粒径关注较多,而对饲料粉碎均匀度关注较少。适当降低饲料的平均粒径有利于提高饲料利用率和动物的生产性能,提高饲料粉碎均匀度同样可以对饲料的养分消化率起到微妙的变化。研究发现,随着饲料粉碎均匀度的提高,饲料干物质消化率提高、粪便中干物质排泄量减少[4]。饲料粉碎均匀度与粉碎机类型和粉碎机筛片孔径有关。

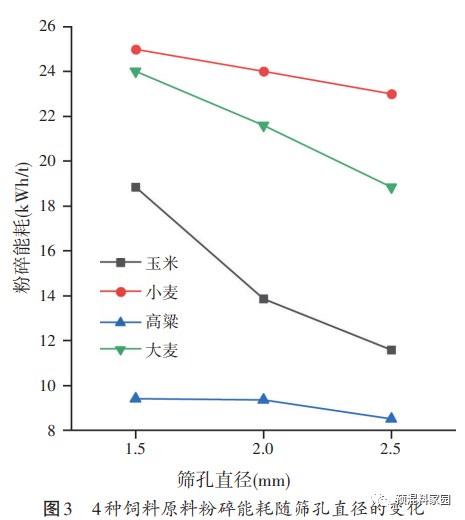

2.1.2 原料种类对粉碎能耗的影响试验中分别使用筛孔直径为Φ1.5、Φ2.0、Φ2.5 mm的筛片对 4 种原料进行粉碎,其粉碎能耗结果如图3 所示。随着筛片孔径增大,粉碎能耗明显降低,当筛孔直径由 1.5 mm 增加至 2.5 mm 时,玉米的粉碎能耗由 18.83 kWh/t 减小至 11.58 kWh/t,小麦的粉碎能耗由 25.11 kWh/t 减小至 23.20 kWh/t,高粱的粉碎能耗由 9.42 kWh/t 减小至 8.50 kWh/t,大麦的粉碎能耗由 24.01 kWh/t 减小至 18.83 kWh/t。由表 4 可见,在同一孔径筛片下,原料种类对粉碎能耗有显著影响(P

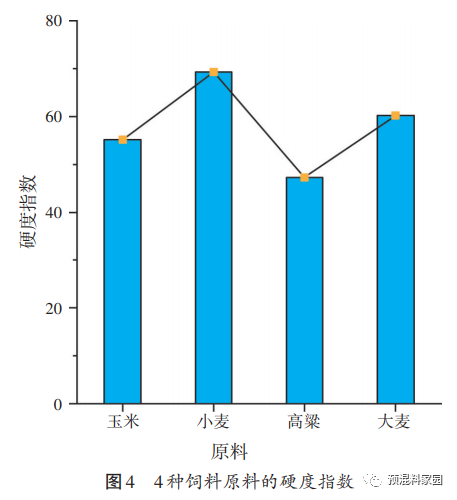

粉碎样品粒径与粉碎能耗的关系主要表现在两方面。一方面,对于同一种饲料原料的粉碎过程,随着筛片孔径的减小,粉碎样品的平均粒径减小,饲料原料的粒径减小比(饲料粉碎前平均粒径与粉碎后平均粒径的比值)越大,粉碎时需要的破裂能越多,由此增加粉碎机的能耗。另一方面,在同一孔径筛片下,粉碎样品的平均粒径却不尽相同,这是由于原料的抗破碎性的差异导致的,可以认为 4种饲料原料在本试验条件下,小麦最难粉碎而高粱最易被粉碎。2.1.3 原料种类对硬度指数的影响饲料原料的硬度指数可以作为其“软”和“硬”分类指标,这与粉碎工艺中对饲料原料“易粉碎”和“难粉碎”的定性相近,而这又与粉碎能耗有着密切的关系[12-13]。

饲料原料硬度指数是指在规定条件下粉碎样品,留存在筛网上的样品质量占测试样品质量的百分比,硬度指数越大,表明原料硬度越高,不易粉碎,粉碎能耗越高,反之硬度指数越小,则硬度越低,易粉碎,粉碎能耗越低。

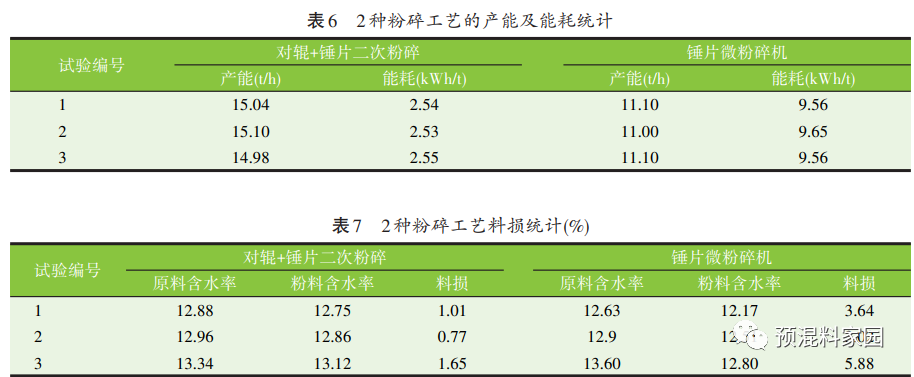

4 种饲料原料硬度指数差异如图 4 所示,小麦硬度指数最高,为 69.27,高粱硬度最低,为 47.27,玉米硬度指数为 55.17,大麦硬度指数为 60.17。同时,对3种筛孔直径下的粉碎能耗与硬度指数进行相关性分析可得表 5,粉碎能耗与硬度指数呈正相关关系。这说明物料的硬度指数值越大,越难被粉碎,需要的粉碎能耗越高。其中,小麦更难被粉碎,因此需要的粉碎能耗也越高,而高粱更易被粉碎,一次需要的粉碎能耗越低,这与前述结论一致。2.2 粉碎工艺配置分析及工艺评价2.2.1 粉碎工艺对能耗及料损的影响2 种粉碎工艺的产能及能耗数值见表 6。锤片微粉碎机的产能为 11.00~11.10 t/h,而其额定产能为 14~18 t/h(配备 1.5 mm 筛片,玉米含水率≤13%),这是因为在整个粉碎过程的前期,为了保证粉碎机的正常工作,将喂入量调整到较小值,这造成了粉碎机实际产能低于额定产能。对辊+锤片二次粉碎工艺的产能明显高于锤片式粉碎机,为 14.98~15.10t/ h。而对辊+锤片二次粉碎工艺的能耗为 2.53~2.55 kWh/t,显著低于锤片式粉碎机。根据粉碎过程的表面积假说,即物料粉碎过程是颗粒总表面积增加的过程。现有研究指出对辊+锤片二次粉碎得到的平均粒径为 2 496 μm(用于蛋鸡料),锤片微粉碎机获得的平均粒径为 440 μm,则假如采用两种工艺将物料均粉碎至 440 μm 平均粒径时,采 用 对 辊 + 锤 片 二 次 粉 碎 工 艺 的 能 耗 可 降 低 约47%。

饲料厂广义的损耗是指在进、出厂过程中的损失,包括变质损坏。对于原料则具体指仓储损耗和生产环节料损两类[14]。生产环节的料损具体分为投料残余、除尘设备、工艺和成品计量,而工艺中的料损主要归结于粉碎导致的水分损失,故本研究中料损同样定义为粉碎前后物料含水率的损失。2 种粉碎工艺的料损值见表 7。对 2 种粉碎工艺进行多个工作日的监测,可以得出,对辊+锤片二次粉碎工艺料损变化范围为 0.77%~1.65%,而锤片微粉碎机料损最小值为 3.02%,最大值甚至高达 5.88%,即对辊+锤片二次粉碎工艺相较于锤片微粉碎机具有更少的料损。

饲料原料的粉碎过程即是原料颗粒由大变小,颗粒总表面积增大的过程[15]。王永昌等[14]指出,针对于锤片式粉碎机,物料在粉碎过程中由高速旋转的锤片与物料之间的撞击和摩擦产生热量,使粉碎室内的温度高于大气温度,一般在 45~50 ℃,同时大多采用吸风或气力输送以提高粉碎效率,以上因素均会增加水分的散失。如表8所示,曹康等[4]从能耗、料损等多个方面对比分析了对辊式粉碎机与锤片式粉碎机的差异,由于挤压、剪切作用的原因,对辊式粉碎机的温度较低,易获得较低的料损。

2.2.2 粉碎工艺配置优化方案的提出本研究针对蛋鸡料的粉碎工艺,综合考虑粉碎产品质量与粉碎能耗两个方面,提出粉碎工艺的配置优化方案。例如,按某饲料厂每月生产1万吨成品料计算(需粉碎的原料按 65% 计算),对辊+锤片二 次粉碎工艺相较于锤片微粉碎机能耗减少约4.5 kWh/t,则 1 万吨成品料可减少电耗:10 000 t×65%×4.5 kWh/t=29 250 kWh,电价按照 0.74 元/kWh,可以减少成本 2.2 万元。即每 1 万吨成品料可节省2.2 万元。同时,对辊+锤片式粉碎既可以获得较好的粉碎均匀性,又具有适度的玉米粉碎平均粒径。

故粉碎设备配置采用对辊式粉碎机+锤片式粉碎最为合适,见图 5。

3 结论 玉米、小麦、大麦、高粱4种主要饲料原料的粉碎样品平均粒径均受粉碎机筛孔直径显著影响(P

对于本试验中的4种饲料原料,高粱的硬度指数最小,更易被粉碎,粉碎能耗最低;小麦的硬度指数最大,不易被粉碎,粉碎能耗最高。粉碎能耗与硬度指数具有显著相关性。故根据不同饲料原料粉碎难易程度即硬度指数差异,有针对性的配置粉碎机筛片孔径等加工参数,有利于提高饲料的粉碎效率,降低粉碎能耗。

本文分别采用二次粉碎工艺:对辊+锤片粉碎以及一次粉碎工艺:锤片微粉碎机对玉米原料进行粉碎,结果表明采用对辊+锤片二次粉碎工艺可以获得更大的产能,同时能耗及料损较低。以适度粉碎及节能降耗为切入点,提出了粉碎工艺配置的优化方案,即采用对辊式粉碎机+锤片式粉碎最为合适。